新闻中心

新闻资讯

最新资讯

袋除尘器改造提升技术探讨

发布时间:2024-07-23

1 改造背景

某水泥公司建有两条5 000 t/d水泥生产线,窑尾配置高温长袋脉冲式除尘器,分别在2012年4月、5月投入生产运行。经过一段时间运行后,根据业主的反映,并通过现场调研,除尘器存在以下问题:

(1)窑尾除尘器系统阻力高,最大约1 800 Pa,提升改造后阻力仍然较高,高阻力增加了系统的能耗,同时制约了生产线的产量。

(2)滤袋破损导致设备的排放超标,无法满足排放标准要求。

(3)除尘器的检修门、上箱体等腐蚀严重,虽多次防腐处理,但效果不理想。

综上,对窑尾袋除尘器进行改造势在必行。

2 改造方案

2.1 改造方案比选

依据实际生产情况,以实现投资少、阻力小、排放浓度低等为目的,针对窑尾袋除尘器的改造思路有两种方案。

1)方案一

保留除尘器进风口及非标管道,利用原有袋除尘器壳体进行改造,增加滤袋过滤面积。同时在除尘器内部增加惯性除尘装置,采用新型的walk-in结构,能减少因设备漏风导致的结露;另一方面,通过前期捕捉降低粉尘的浓度从而减少除尘器的负荷,根本上降低设备的粉尘排放。另外,设备改造后,除尘器的阻力会下降400~500 Pa,可以降低风机的能耗。改造前后脉冲阀数量相同,压缩空气的耗量基本不变。

(1)保留原有袋除尘器的立柱、灰斗及相应的输灰系统等部件,拆除原顶部净气室、提升阀箱及提升阀和雨棚等部件。

(2)增加一定的壳体高度,安装新设计的喷吹单元、净气室的箱体、出风管道、阀门、楼梯栏杆等。滤袋规格由160×6 000更换为160×7 000,增加过滤面积。

(3)为了降低滤袋破损,在灰斗进风处增加导流装置。

(4)保留原有袋除尘器的下壳体,对腐蚀严重的立柱及两侧压型板进行局部补强。

方案一的优点:(1)降低系统漏风率,减少滤袋“糊袋”现象;(2)粉尘排放值≤10 mg/Nm3,争取≤5 mg/Nm3;(3)结构流场更加流畅,进出口阻力降低较大,所需能耗降低明显;(4)气流均布装置使设备内部流场更均匀;(5)改造后新增的除尘器与保留的原除尘器的整体载荷经校验小于原土建基础设计载荷,整体设计安全可靠,因此不需要额外进行土建施工。缺点:(1)投资相对稍大,设备新增部分总重约250 t(包括对内部腐蚀部分进行局部加固);(2)拆除工作量较大,安装工作量也大。

2)方案二

最大程度利用原有设备部件,保持现有的设备不动,将出气口法兰及其侧端板拆除,并增加新的一跨距设备,需从地面安装新的钢立柱、灰斗、底梁、壳体及净气室等部件,连接原有的非标管道及输灰系统(用下料器和闸板阀锁风),与原设备保持一致的walk-on结构,同时需要对原除尘器的漏风部位进行修补。

方案二的优点:(1)投资相对稍小,设备新增部分总重约160 t(包括对内部腐蚀部分进行局部加固);(2)拆除及安装工作量小;(3)进出口阻力有明显降低,达到要求;(4)粉尘排放值有明显降低,达到要求。缺点:(1)因设备进行的局部改造,粉尘排放值及阻力等设备性能易受原设备影响;(2)局部改造后原设备的漏风率无法保证,系统阻力值降低较小;(3)涉及部分土建,施工相对烦琐。

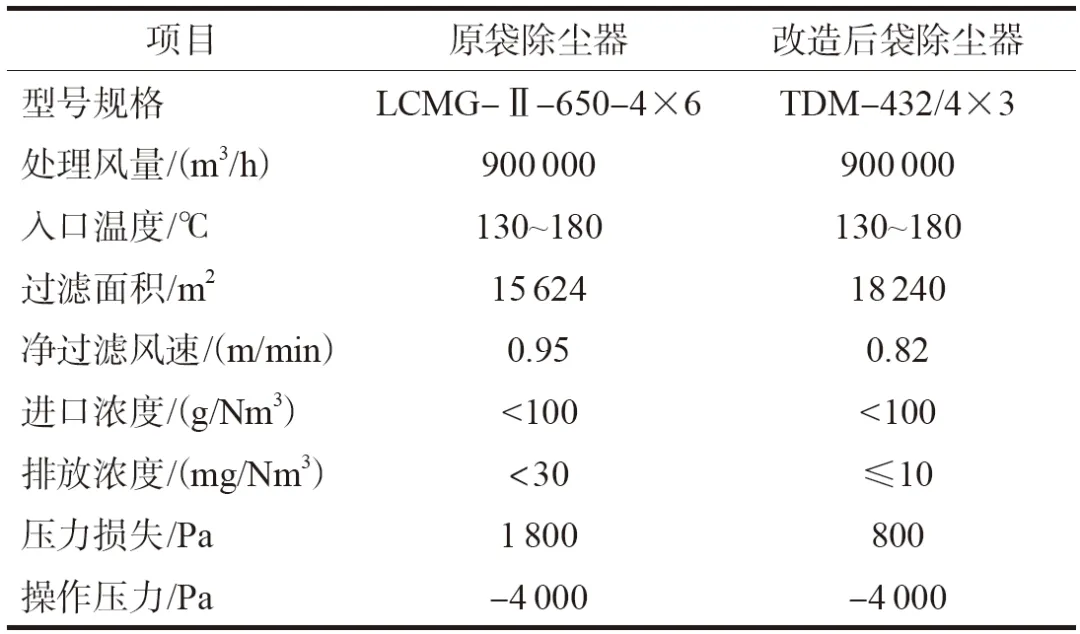

上述两种方案均有优缺点,但在粉尘排放和阻力降低两个方面改善都是很明显的,方案一投资略大但改造后效果明显,各项性能有保证;方案二改造的部分性能有保证,因关联原设备,有不确定因素,且原设备部分部件腐蚀严重,运行的安全性和可靠性不如方案一。综合考虑比较,采用方案一改造。原袋除尘器及改造后除尘器参数见表1。

表1 窑尾袋除尘器改造设计参数

2.2 壳体改造

对原袋除尘器拆除时发现原除尘器壳体立柱及其附近的壳体板腐蚀严重(见图1)。为保证设备的安全使用,对腐蚀的壳体板进行贴板加强处理,同时对腐蚀变形的原壳体立柱进行加固补强。但是如果在壳体内部对腐蚀处进行补强,新增加的立柱距离布置的滤袋太近,增加了滤袋破损的风险,而且除尘器内部施工作业难度大,势必会影响项目的工期。综合考虑各方面因素决定采用在壳体外部进行补强的方案,将原壳体立柱附近处的保温拆除,在原来立柱处增加型材,与原壳体立柱组成组合截面提高其设计强度。同时对与立柱连接处腐蚀严重的壳体板进行补强。在外部进行补强可以在点火以后除尘器整体保温时进行,可以缩短施工周期。

图1 原收尘器壳体腐蚀

设备采用walk-in结构(上箱体内换袋),在每个上箱体的上外侧板上开设一个方形的双层密封检修门,避免了原顶部换袋结构漏风的风险,在检查除尘器本体和收尘系统时将漏风量降到最低。

改造项目采用模块化安装,吊装前提前对上箱体和喷吹箱进行预组装,再将其整体吊装到原设备壳体上,大大减少了吊车的起吊次数和工人高空作业施工焊接工作量,节约了安装成本和安装工期。

2.3 滤袋的比选

该厂窑尾烟气温度高,除尘器入口废气温度为130~180 ℃,最高温度可达到260 ℃,烟气含尘浓度较高,在100 g/Nm3,且烟气成分复杂,含有S、Cl、NH3等腐蚀性成分。因此滤料既要适应粉尘高效收集,也要能适应高温环境,故选用了玻纤覆膜材质的滤袋,其具有以下特点:

(1)耐高温,可在最高260 ℃的工况条件下长期使用,且尺寸稳定性良好。袋笼在受热时会膨胀,减少滤袋与袋笼钢丝之间的摩擦,起到保护滤袋的作用。

(2)过滤效率高。覆膜滤料主要是通过微孔聚四氟乙烯薄膜进行表面过滤。微米级的孔径,具有极高的过滤效率。

(3)耐腐蚀性好。玻纤覆膜材质是在经过特殊表面处理的玻璃纤维基布上复合膨化微孔聚四氟乙烯薄膜制成的,其表面覆膜光滑,憎水透气,化学稳定性好,具有较高的耐腐蚀性。

(4)由于表面膜聚四氟乙烯自洁、憎水的特性,覆膜滤料易清灰,同时滤料为表面过滤粉尘不会深入滤料内部。

(5)设备试运转前滤袋需要喷涂预涂层.以免点火时的冷凝水使滤袋表面产生冷凝糊袋现象。

2.4 进风口管道改造

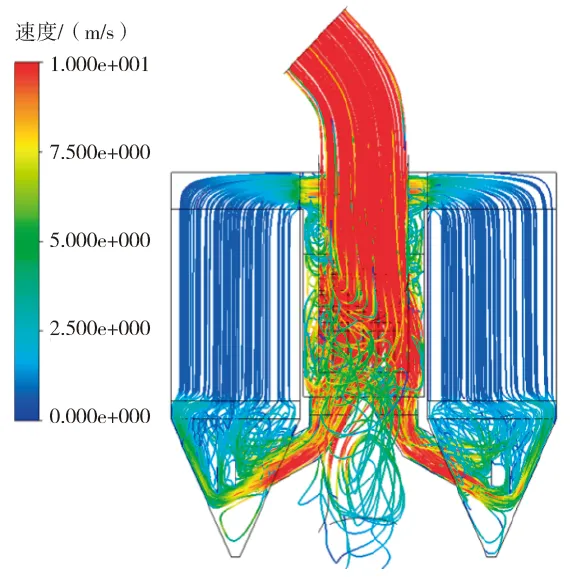

目前设备采用灰斗从下部进风的模式,粉尘从除尘器进风管向两侧袋室分风,考虑到进口会出现积灰的问题,每个袋室进口的风管与灰斗的夹角均在50°以上,而进口风速在10 m/s左右甚至更高,如此大的风速沿着进风管直接冲进袋室,在灰斗内部会出现一个“紊流”面,风的走向也会出现不规则的运动状态,这种情况下就会出现灰斗内部及袋室的“二次扬尘”,同时局部滤袋也会出现冲刷现象,造成粉尘无法正常沉降,使得设备的阻力偏高,局部冲刷滤袋由于长时间的负荷不均匀,就会出现滤袋“发毛”,最后出现破损。

通过CFD流场分析,同时结合实际现场的具体情况,拆除了原灰斗进风阀,并在灰斗进风口及风道内增加合理的气流均布装置,改善了灰斗内气流分布(见图2)。图2中灰斗入口的截面速度达到了10 m/s,而经过灰斗进风口处新增的导流装置后,速度明显下降到5 m/s左右。同时可以看出通过导流装置后气流分布得到改善,整体比较均匀地进入袋室内部,对袋室内的滤袋起到了保护作用。

图2 灰斗内气流速度流线分布

3 效果

改造后除尘器已在稳产运行中,各项指标均符合要求。从图3、图4数据可以看出改造后除尘器的运行阻力大概在700~800 Pa左右,粉尘排放浓度大概在8 mg/Nm3,效果优于原定的考核目标。表1的改造数据对比也有效验证了设计方案的可靠性和优越性。本项目的成功运行,给之前投产的袋除尘器提供了技改方案,用最低成本完成二次改造,适应越来越严格的环境保护法规。

图3 改造后除尘器阻力

图4 改造后除尘器出口排放浓度

新闻资讯

2024-08-22

2024-08-16

2024-08-13

2024-08-01

凌厉反攻!大涨100元/吨,钢材价格上涨目标位3350元?

凌厉反攻!大涨100元/吨,钢材价格上涨目标位3350元?